Descripción:

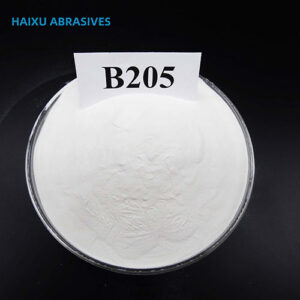

Las perlas de cerámica, también llamadas perlas de cerámica de silicato de circonio, microperlas de circonio, abrasivos cerámicos para granallado, etc., se producen mediante un proceso de fusión a una temperatura superior a 2000 ℃ y luego se extruyen en microperlas B20-B505. Tienen una superficie lisa, gran tenacidad, no se rompen fácilmente, son reciclables y no generan contaminación por polvo; son un abrasivo de alta calidad para el granallado de piezas metálicas.

Principalmente utilizado para:

Acabado satinado arenado

limpieza con chorro de arena

Desbarbado

Desincrustación

Pretratamiento antes de pulverizar/recubrir

granallado

Aplicable a chorro de arena en seco, chorro de arena en húmedo, chorro de vapor y microchorro, etc.

Especificación:

| Índice químico | ZrO2 | SiO2 | Al2O3 |

| 60-65% | 25-30% | 7-13% | |

| Valor típico | 62,20% | 26,10% | 9,05% |

| Densidad aparente | 2,3 g/cm³ | ||

| Densidad específica | 3,85 g/cm³ | ||

| Dureza Vickers | 700HV | ||

Rango de tamaño de partícula:

| B20: 0,600-0,850 mm | B120: 0,063-0,125 mm |

| B30: 0,425-0,600 mm | B150: 0,053-0,106 mm |

| B40: 0,250-0,425 mm | B170: 0,045-0,090 mm |

| B60: 0,150-0,300 mm | B205: 0,000-0,063 mm |

| B80: 0,125-0,212 mm | B400: 0,030-0,063 mm |

| B100: 0,106-0,180 mm | B505: 0,010-0,063 mm |

Características del medio de soplado de perlas de cerámica:

1. Alta dureza, larga vida útil y buena elasticidad.

Las microesferas cerámicas poseen una alta dureza (700 HV Vickers), lo que garantiza su idoneidad

para el granallado de piezas estructurales de alta y ultra alta resistencia. Su mínima deformación asegura que

la forma del proyectil no se altere durante el impacto.

2. Reciclables y con mayor eficiencia:

Las microesferas de cerámica para granallado ofrecen una larga vida útil y una excelente relación calidad-precio: Su vida útil es más

de 20 veces superior a la de las microesferas de vidrio.

Son resistentes a la rotura y presentan un bajo desgaste, lo que permite reducir eficazmente la frecuencia de reemplazo de materiales

y los costes laborales, mejorando así la eficiencia.

Solicitud:

Limpieza de la pared interior de tuberías de acero, aleación de aluminio y aleación de titanio mediante chorro de arena y eliminación de óxido. Para la limpieza de la pared interior de la tubería, se utiliza una máquina de chorro de arena a presión y un compresor de aire.

Se requiere una manguera con capacidad suficiente para conectar la manguera de chorro de arena de la máquina al limpiador de paredes internas de la tubería y enviarla desde la máquina. El flujo de aire comprimido a alta velocidad, compuesto de microesferas cerámicas abrasivas, se rocía sobre la boquilla cónica del limpiador de paredes internas, de manera que el abrasivo cerámico se dirige formando una difusión cónica, impactando así la pared interna de la tubería para limpiarla.

Otras aplicaciones del acabado con chorro de arena:

Limpieza de superficies

Pretratamiento de la superficie

Renovación de partes antiguas de la obra, etc.

Tratamiento superficial para todos los materiales que se indican a continuación:

Plástico

Aluminio

Cobre

Acero inoxidable

aleación de aluminio

Aleación de magnesio

Aleación de titanio, etc.

Máquina de chorro de arena adecuada:

Máquina manual de chorro de arena,

Máquina automática de chorro de arena,

Serie de máquinas de chorro de arena de tipo abierto,

Serie de salas de voladura.